Powodzenie lub niepowodzenie przetwarzania tworzyw sztucznych w dużej mierze zależy od wpływu projektu formy i jakości wykonania formy, a projektowanie form z tworzyw sztucznych opiera się na prawidłowym zaprojektowaniu produktów z tworzyw sztucznych.

Elementy konstrukcyjne, które należy uwzględnić przy projektowaniu form z tworzyw sztucznych, obejmują:

① Powierzchnia podziału, czyli powierzchnia styku pomiędzy matrycą żeńską a matrycą męską, gdy matryca jest zamknięta.Na wybór jego położenia i formy mają wpływ takie czynniki, jak kształt i wygląd produktu, grubość ścianki, metoda formowania, technologia obróbki końcowej, rodzaj i konstrukcja formy, metoda wyjmowania z formy i konstrukcja maszyny do formowania.

② Części konstrukcyjne, tj. blok ślizgowy, pochylony blat, prosty blok górny itp. złożonej matrycy.Projekt części konstrukcyjnych jest bardzo krytyczny, co wiąże się z żywotnością, cyklem przetwarzania, kosztem i jakością produktu matrycy.Dlatego też projektowanie złożonej struktury rdzenia matrycy wymaga od projektanta większej kompleksowości i dąży w miarę możliwości do prostszego, trwalszego i bardziej ekonomicznego schematu projektowego.

③ Dokładność matrycy, tj. unikanie kart, dokładne pozycjonowanie, słupek prowadzący, kołek pozycjonujący itp. System pozycjonowania jest związany z jakością wyglądu produktów, jakością formy i żywotnością.W zależności od struktury formy dobierane są różne metody pozycjonowania.Kontrola dokładności pozycjonowania zależy głównie od przetwarzania, a wewnętrzne pozycjonowanie formy jest uważane przez projektanta głównie za zaprojektowanie bardziej rozsądnej i łatwej do dostosowania metody pozycjonowania.

② System bramkowania, czyli kanał zasilający od dyszy wtryskarki do wnęki formy, obejmuje główny kanał przepływowy, kanał bocznikowy, bramkę i wnękę zimnego materiału.W szczególności wybór położenia zastawki powinien sprzyjać wypełnieniu wnęki formy stopionym tworzywem sztucznym przy dobrym stanie płynięcia, a stały materiał rynny i zastawki przymocowany do produktu jest łatwy do wyrzucenia z formy i usunięcia podczas otwierania formy ( z wyjątkiem formy gorącego kanału).

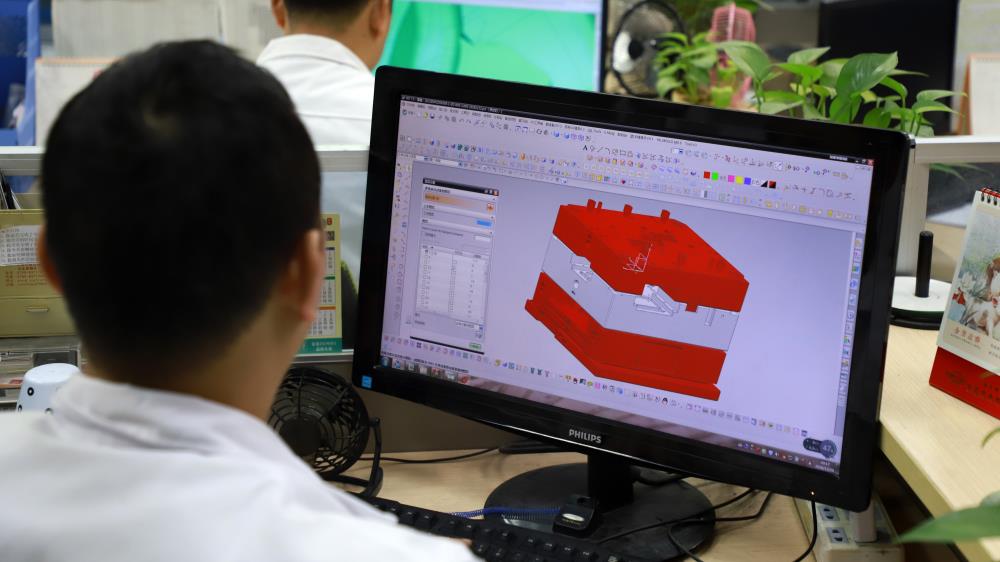

③ Skurcz plastyczny i różne czynniki wpływające na dokładność wymiarową produktów, takie jak błędy w produkcji form i montażu, zużycie formy i tak dalej.Ponadto przy projektowaniu formy tłocznej i wtryskowej należy również uwzględnić dopasowanie parametrów procesowych i konstrukcyjnych wtryskarki.Technologia komputerowego wspomagania projektowania jest szeroko stosowana w projektowaniu form z tworzyw sztucznych.

Jaka jest konstrukcja układu wydechowego plastikowej formy?

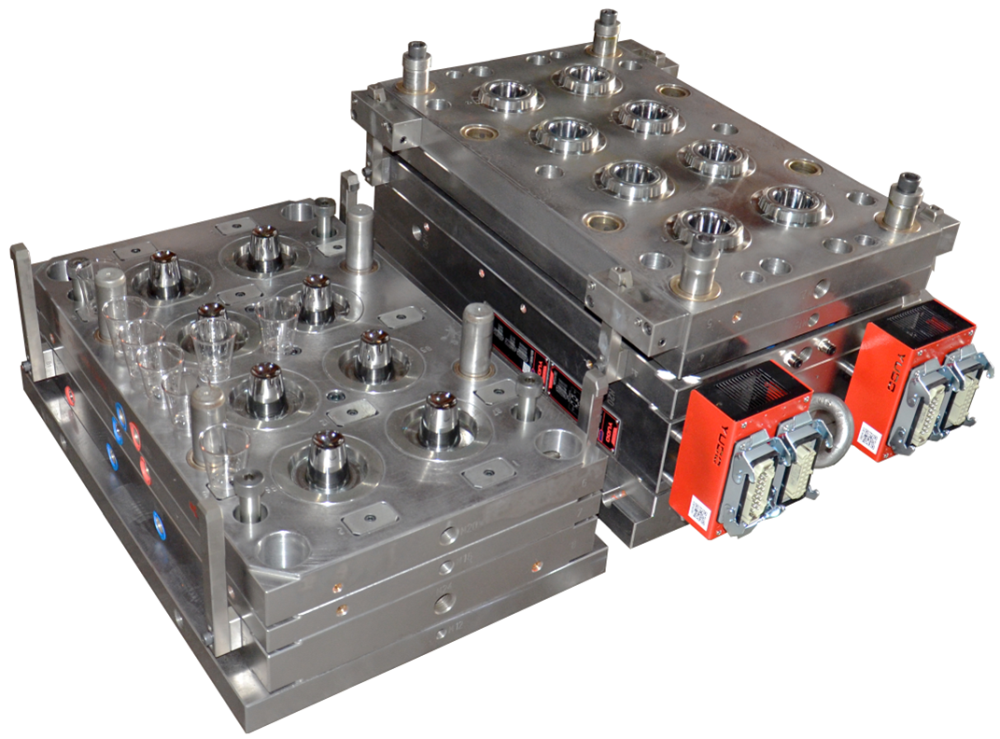

Forma wtryskowa jest nieodzowną częścią formowania wtryskowego.Przedstawiliśmy zasady projektowania ilości wnęki, położenia zasuwy, gorącego kanału, rysunku montażowego oraz doboru materiału formy wtryskowej.Dziś w dalszym ciągu będziemy przedstawiać projekt układu wydechowego formy wtryskowej do tworzyw sztucznych.

Oprócz pierwotnego powietrza we wnęce, gaz we wnęce zawiera również lotne gazy o niskiej masie cząsteczkowej wytwarzane przez ogrzewanie lub utwardzanie materiałów do formowania wtryskowego.Konieczne jest rozważenie sekwencyjnego wypuszczania tych gazów.Ogólnie rzecz biorąc, w przypadku formy o złożonej konstrukcji trudno jest z góry oszacować dokładną pozycję śluzy.Dlatego zwykle konieczne jest określenie jego położenia poprzez test matrycy, a następnie otwarcie szczeliny wydechowej.Szczelina wylotowa jest zwykle otwierana w miejscu, w którym wypełniona jest wnęka Z.

Tryb wydechu polega na otwarciu szczeliny wydechowej dla wydechu za pomocą pasującego prześwitu części matrycy.

Formowanie części formowanych wtryskowo wymaga spalin, a odformowanie części formowanych wtryskowo wymaga spalin.W przypadku części do formowania wtryskowego z głębokim wgłębieniem po formowaniu wtryskowym gaz we wnęce jest wydmuchiwany.W procesie formowania pomiędzy pojawieniem się części z tworzywa sztucznego a pojawieniem się rdzenia powstaje próżnia, która jest trudna do wyjęcia z formy.W przypadku wymuszonego odformowania części formowane wtryskowo łatwo ulegają deformacji lub uszkodzeniu.Dlatego konieczne jest wprowadzenie powietrza, to znaczy pomiędzy część formowaną wtryskowo a rdzeń, tak aby część formowana wtryskowo z tworzywa sztucznego mogła być płynnie wyjęta z formy.Jednocześnie na powierzchni rozdzielającej wykonano kilka płytkich rowków, aby ułatwić wydech.

1. Szablon gniazda i rdzenia wymaga użycia stożkowego bloku pozycjonującego lub bloku precyzyjnego pozycjonowania.Prowadnica jest montowana z czterech stron lub wokół formy.

2. Powierzchnia styku między płytą podstawy formy a prętem resetującym wymaga użycia płaskiej podkładki lub okrągłej podkładki, aby uniknąć uszkodzenia płyty.

3. Perforowana część prowadnicy powinna być nachylona o więcej niż 2 stopnie, aby uniknąć zadziorów i zadziorów.Część perforowana nie może mieć cienkiej struktury ostrza.

4. Aby zapobiec powstawaniu wgnieceń w wyrobach formowanych wtryskowo, szerokość usztywnienia powinna być mniejsza niż 50% grubości ścianki powierzchni wyglądu (wartość idealna < 40%).

5. Grubość ścianki wyrobu powinna być wartością średnią, a przynajmniej nagłą zmianę należy uwzględnić w celu uniknięcia wgnieceń.

6. Jeśli część formowana wtryskowo jest galwanizowana, forma ruchoma również wymaga polerowania.Wymogi dotyczące polerowania ustępują jedynie wymogom polerowania lustrzanego, aby ograniczyć powstawanie zimnych materiałów w procesie formowania.

7. Żebra i rowki w słabo wentylowanych wnękach i rdzeniach muszą być osadzone, aby uniknąć niezadowolenia i przypaleń.

8. Wkładki, wkładki itp. powinny być ustawione i mocno zamocowane, a tarcza powinna być wyposażona w zabezpieczenia przed obrotem.Nie wolno wkładać miedzi i żelaza pod wkładkę.Jeśli podkładka spawalnicza jest wysoka, spawana część powinna tworzyć kontakt o dużej powierzchni i być szlifowana płasko.

Czas publikacji: 10 marca-2022